熱收縮膜包裝機收縮不好的原因,本文來告訴你[解決方案]

作者: 本站 來源: 本站

發布時間:2025-05-17

瀏覽量:

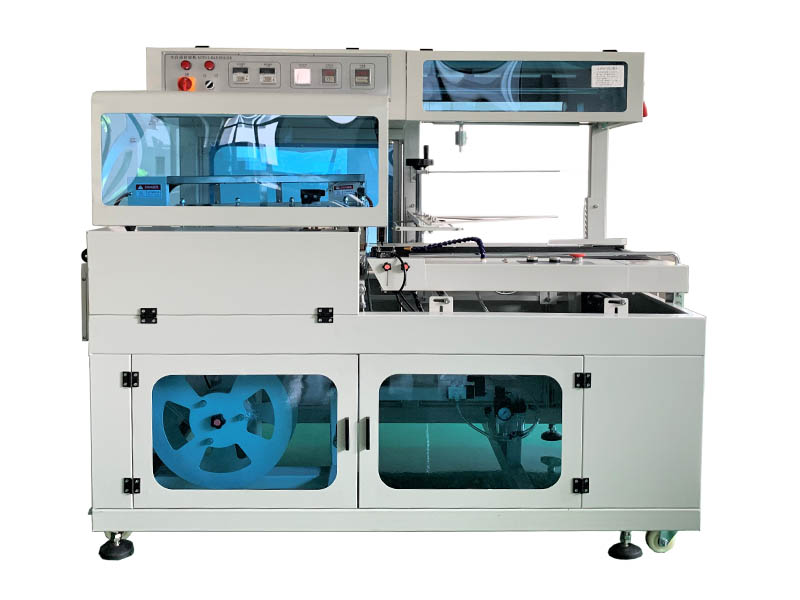

熱收縮膜包裝機收縮不好的原因,在自動化包裝領域,熱收縮膜包裝機憑借其密封防潮、提升產品美觀度的優勢,廣泛應用于食品、日化、電子等行業。然而,實際生產中常出現收縮不均勻、膜材破損、包裝松弛等問題,直接影響產品品質與生產效率。邦得樂包裝小編結合2025年最新技術動態,系統解析熱收縮膜包裝機收縮不良的根源,并提供針對性解決方案。

一、溫度控制不當:收縮效果的“命門”

一、溫度控制不當:收縮效果的“命門”

溫度設置偏差

問題表現:溫度過低導致膜材收縮不充分,包裝松弛;溫度過高則引發膜材熔化、燙穿。

典型案例:PVC熱收縮膜標準收縮溫度為140-160℃,若溫度低于130℃,膜材無法完全貼合產品;若高于170℃,則可能產生破洞。

解決方案:根據膜材類型(PVC/PE/POF)調整溫度,并配備紅外測溫儀實時監控爐內溫度。

熱風循環不暢

問題表現:爐內溫度分布不均,導致部分區域收縮過度,部分區域收縮不足。

技術原理:熱收縮包裝機通過風機將熱風循環至爐內,若風機功率不足或風道設計不合理,易形成熱風死角。

解決方案:選用變頻風機,優化風道結構,確保熱風均勻覆蓋產品表面。

二、速度與溫度不匹配:動態平衡的挑戰

輸送速度過快

問題表現:膜材在爐內停留時間不足,無法充分收縮。

解決方案:通過試驗確定最佳速度-溫度組合。例如,將輸送速度降至10m/min,溫度提升至170℃,收縮率可提升至95%。

速度過慢

問題表現:膜材在高溫下停留時間過長,易被燙化或變形。

技術建議:采用伺服電機驅動輸送帶,實現速度與溫度的智能聯動控制。

三、膜材質量缺陷:源頭把控的關鍵

材質不均勻

問題表現:膜材收縮過程中出現局部褶皺或氣泡。

檢測方法:使用拉力試驗機測試膜材的橫向與縱向拉伸強度,確保差異小于5%。

解決方案:選擇通過ISO9001認證的供應商,嚴格檢驗膜材的厚度均勻性(誤差≤±0.01mm)。

雜質與折痕

問題表現:雜質導致膜材在收縮過程中破裂,折痕引發收縮不均。

預防措施:在膜材放卷環節增加靜電除塵裝置,并安裝激光傳感器實時檢測膜材表面缺陷。

四、設備故障與維護缺失:隱藏的風險點

加熱元件老化

問題表現:電熱管功率衰減,導致爐內溫度無法達到設定值。

檢測方法:使用紅外熱成像儀掃描加熱管表面溫度,若溫差超過10℃,則需更換。

維護建議:每季度對加熱元件進行功率檢測,并建立老化預警機制。

機械部件磨損

問題表現:傳動帶松弛導致輸送速度不穩定,軸承磨損引發設備振動。

解決方案:每月檢查傳動帶張力(標準值:50-70N),并定期更換軸承(壽命:8000小時)。

五、包裝物特性與設備不匹配:定制化需求

異形產品包裝

問題表現:產品凸起或凹陷部位導致膜材收縮不均。

技術方案:采用3D建模技術定制包裝模具,或使用多段式熱收縮爐分區控制溫度。

問題表現:產品超出爐道尺寸,導致膜材無法完全覆蓋。

解決方案:選用加長型熱收縮爐(長度≥2m),并配備自動對中裝置確保產品居中。

六、操作規范缺失:人為因素的干擾

參數設置錯誤

問題表現:操作人員未根據膜材類型調整溫度與速度。

培訓建議:建立標準化操作流程(SOP),并通過模擬器進行實操培訓。

清潔維護不足

問題表現:爐內積灰導致熱效率下降,膜材污染引發收縮不良。

維護計劃:每日清理爐內殘渣,每周對風機進行除塵保養。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

綜上所述,熱收縮膜包裝機收縮不良的問題涉及溫度控制、速度匹配、膜材質量、設備維護、包裝物特性及操作規范六大維度。2025年,隨著智能溫控系統、自適應輸送技術及AI視覺檢測的應用,包裝機的穩定性與效率顯著提升。企業需通過技術升級與流程優化,構建“預防-檢測-解決”的全鏈條管理體系,方能在激烈的市場競爭中實現品質與效率的雙贏。

溫度設置偏差

問題表現:溫度過低導致膜材收縮不充分,包裝松弛;溫度過高則引發膜材熔化、燙穿。

典型案例:PVC熱收縮膜標準收縮溫度為140-160℃,若溫度低于130℃,膜材無法完全貼合產品;若高于170℃,則可能產生破洞。

解決方案:根據膜材類型(PVC/PE/POF)調整溫度,并配備紅外測溫儀實時監控爐內溫度。

熱風循環不暢

問題表現:爐內溫度分布不均,導致部分區域收縮過度,部分區域收縮不足。

技術原理:熱收縮包裝機通過風機將熱風循環至爐內,若風機功率不足或風道設計不合理,易形成熱風死角。

解決方案:選用變頻風機,優化風道結構,確保熱風均勻覆蓋產品表面。

二、速度與溫度不匹配:動態平衡的挑戰

輸送速度過快

問題表現:膜材在爐內停留時間不足,無法充分收縮。

解決方案:通過試驗確定最佳速度-溫度組合。例如,將輸送速度降至10m/min,溫度提升至170℃,收縮率可提升至95%。

速度過慢

問題表現:膜材在高溫下停留時間過長,易被燙化或變形。

技術建議:采用伺服電機驅動輸送帶,實現速度與溫度的智能聯動控制。

三、膜材質量缺陷:源頭把控的關鍵

材質不均勻

問題表現:膜材收縮過程中出現局部褶皺或氣泡。

檢測方法:使用拉力試驗機測試膜材的橫向與縱向拉伸強度,確保差異小于5%。

解決方案:選擇通過ISO9001認證的供應商,嚴格檢驗膜材的厚度均勻性(誤差≤±0.01mm)。

雜質與折痕

問題表現:雜質導致膜材在收縮過程中破裂,折痕引發收縮不均。

預防措施:在膜材放卷環節增加靜電除塵裝置,并安裝激光傳感器實時檢測膜材表面缺陷。

四、設備故障與維護缺失:隱藏的風險點

加熱元件老化

問題表現:電熱管功率衰減,導致爐內溫度無法達到設定值。

檢測方法:使用紅外熱成像儀掃描加熱管表面溫度,若溫差超過10℃,則需更換。

維護建議:每季度對加熱元件進行功率檢測,并建立老化預警機制。

機械部件磨損

問題表現:傳動帶松弛導致輸送速度不穩定,軸承磨損引發設備振動。

解決方案:每月檢查傳動帶張力(標準值:50-70N),并定期更換軸承(壽命:8000小時)。

五、包裝物特性與設備不匹配:定制化需求

異形產品包裝

問題表現:產品凸起或凹陷部位導致膜材收縮不均。

技術方案:采用3D建模技術定制包裝模具,或使用多段式熱收縮爐分區控制溫度。

問題表現:產品超出爐道尺寸,導致膜材無法完全覆蓋。

解決方案:選用加長型熱收縮爐(長度≥2m),并配備自動對中裝置確保產品居中。

六、操作規范缺失:人為因素的干擾

參數設置錯誤

問題表現:操作人員未根據膜材類型調整溫度與速度。

培訓建議:建立標準化操作流程(SOP),并通過模擬器進行實操培訓。

清潔維護不足

問題表現:爐內積灰導致熱效率下降,膜材污染引發收縮不良。

維護計劃:每日清理爐內殘渣,每周對風機進行除塵保養。

綜上所述,熱收縮膜包裝機收縮不良的問題涉及溫度控制、速度匹配、膜材質量、設備維護、包裝物特性及操作規范六大維度。2025年,隨著智能溫控系統、自適應輸送技術及AI視覺檢測的應用,包裝機的穩定性與效率顯著提升。企業需通過技術升級與流程優化,構建“預防-檢測-解決”的全鏈條管理體系,方能在激烈的市場競爭中實現品質與效率的雙贏。

分享到: