熱收縮包裝機切刀的作用是什么,看完你就了解了[產品資訊]

作者: 邦得樂 來源: 本站

發布時間:2025-05-12

瀏覽量:

次

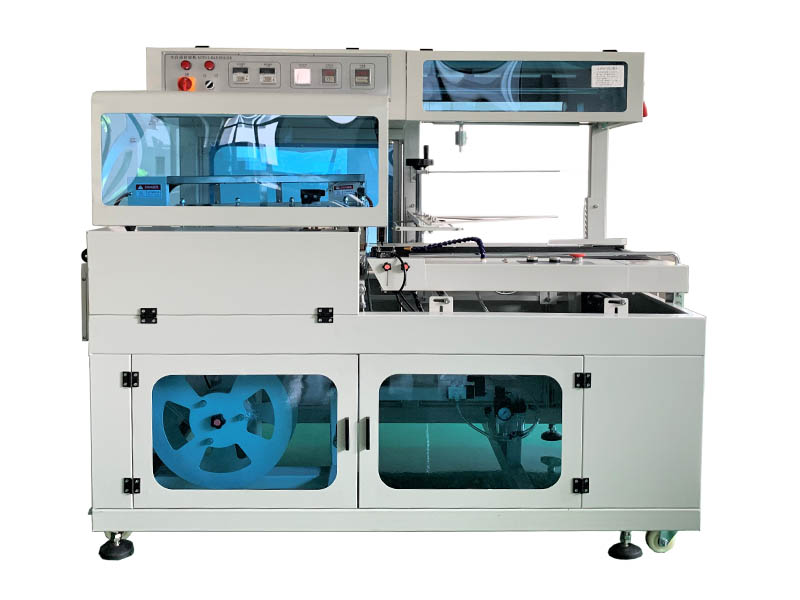

熱收縮包裝機切刀的作用是什么,在飲料、食品、日化產品的自動化包裝線上,熱收縮包裝機的切刀系統如同精密的外科手術刀,直接決定了包裝袋的封切質量和生產效率。當生產線以每分鐘60-120包的速度運行時,切刀需要在0.1秒內完成材料切斷、熱封合、切痕處理等多重動作。任何細微的偏差——無論是切口毛邊、封合不牢,還是熱熔粘連——都會導致包裝破損率上升,甚至引發整條產線停機,今天邦得樂就帶大家來了解熱收縮包裝機切刀的作用是什么。

一、材料切割:精度與速度的極限平衡

熱收縮膜切刀的首要任務是實現材料的精準裁切。對于不同厚度的PET、PE、PVC等薄膜,切刀需施加500-3000N的瞬時壓力。以0.08mm厚度的PE膜為例,切刀刃口角度需控制在18°-22°之間,才能保證切口光滑度(Ra≤1.6μm)。某礦泉水企業曾因切刀角度偏差3°,導致每小時產生200個包裝袋毛邊,退貨率激增2.3%。

先進解決方案:

采用氮化鈦涂層的鎢鋼刀片,硬度達HRC62-65

配備激光位移傳感器實時監測刀刃磨損(精度±0.01mm)

引入伺服電機驅動系統,切割速度誤差<0.5%

二、熱封合控制:溫度傳導的毫米級藝術

在切斷薄膜的同時,切刀系統需要完成熱封合功能。刀片內部集成加熱元件,需在0.3秒內將接觸面升溫至120-180℃(視材料熔點而定)。溫度波動超過±5℃,就會造成封合強度不足或材料過度熔融。某方便面包裝線使用PID溫控切刀后,封合強度從15N/15mm提升至28N/15mm,破袋率下降70%。

關鍵技術參數:

雙回路溫控系統(刀頭與刀座獨立控溫)

氧化鋁陶瓷隔熱層減少熱損失(熱效率提升40%)

紅外熱成像儀實時監控封合區域溫度分布

三、應力消除:微觀結構的智慧處理

高端切刀系統會在切斷位置預設微觀鋸齒結構,這些深度50-100μm的刻痕可有效分散收縮應力。當熱收縮膜通過120-160℃烘道時,預設的應力釋放槽能使收縮率差異控制在±1.5%以內。某電子產品包裝采用這種設計后,轉角處的膜破裂率從12%降至0.8%。

創新設計案例:

仿生學鯊魚齒狀刃口(美國Uline專利技術)

漸變式溝槽深度設計(日本東方馬達TGM系列)

動態壓力調節系統(根據膜厚自動調整壓合力度)

四、防粘連設計:分子層面的技術博弈

高速切割時,熔融的塑料分子極易粘連刀面。采用特氟龍涂層或微弧氧化處理的刀片,可將表面摩擦系數從0.35降至0.08。某巧克力包裝線升級陶瓷涂層切刀后,設備連續工作時間從8小時延長至72小時,清潔周期延長9倍。

表面處理工藝對比:

物理氣相沉積(PVD)涂層:厚度3-5μm,耐溫400℃

化學鍍鎳層:成本低但耐磨性較差(壽命約200萬次)

納米硅溶膠處理:形成多孔儲油結構,自潤滑性提升60%

五、智能化升級:數字孿生技術的落地實踐

現代切刀系統已集成物聯網模塊,通過振動傳感器、溫度傳感器、視覺檢測裝置組成的感知網絡,可實時分析刀片健康狀態。德國博世PackML系統能提前48小時預測刀片失效,準確率達92%。某乳品企業應用數字孿生技術后,刀片更換成本降低35%,意外停機時間減少80%。

智能運維功能:

基于邊緣計算的磨損預測模型(誤差<5%)

AR輔助維修系統(故障定位時間縮短75%)

自適應學習算法(根據材料特性動態優化切割參數)

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

作為熱收縮包裝的“最后一道質量閘門”,切刀系統的技術進化史就是包裝工業的微型縮影。從早期的手動調節鋼刀到現在的智能溫控陶瓷刀,切割精度已提升至微米級,溫度控制達到±1℃的工業水準。《果蔬自動包裝機哪家好,湖南果蔬自動包裝機廠家推薦》

一、材料切割:精度與速度的極限平衡

熱收縮膜切刀的首要任務是實現材料的精準裁切。對于不同厚度的PET、PE、PVC等薄膜,切刀需施加500-3000N的瞬時壓力。以0.08mm厚度的PE膜為例,切刀刃口角度需控制在18°-22°之間,才能保證切口光滑度(Ra≤1.6μm)。某礦泉水企業曾因切刀角度偏差3°,導致每小時產生200個包裝袋毛邊,退貨率激增2.3%。

先進解決方案:

采用氮化鈦涂層的鎢鋼刀片,硬度達HRC62-65

配備激光位移傳感器實時監測刀刃磨損(精度±0.01mm)

引入伺服電機驅動系統,切割速度誤差<0.5%

二、熱封合控制:溫度傳導的毫米級藝術

在切斷薄膜的同時,切刀系統需要完成熱封合功能。刀片內部集成加熱元件,需在0.3秒內將接觸面升溫至120-180℃(視材料熔點而定)。溫度波動超過±5℃,就會造成封合強度不足或材料過度熔融。某方便面包裝線使用PID溫控切刀后,封合強度從15N/15mm提升至28N/15mm,破袋率下降70%。

關鍵技術參數:

雙回路溫控系統(刀頭與刀座獨立控溫)

氧化鋁陶瓷隔熱層減少熱損失(熱效率提升40%)

紅外熱成像儀實時監控封合區域溫度分布

三、應力消除:微觀結構的智慧處理

高端切刀系統會在切斷位置預設微觀鋸齒結構,這些深度50-100μm的刻痕可有效分散收縮應力。當熱收縮膜通過120-160℃烘道時,預設的應力釋放槽能使收縮率差異控制在±1.5%以內。某電子產品包裝采用這種設計后,轉角處的膜破裂率從12%降至0.8%。

創新設計案例:

仿生學鯊魚齒狀刃口(美國Uline專利技術)

漸變式溝槽深度設計(日本東方馬達TGM系列)

動態壓力調節系統(根據膜厚自動調整壓合力度)

四、防粘連設計:分子層面的技術博弈

高速切割時,熔融的塑料分子極易粘連刀面。采用特氟龍涂層或微弧氧化處理的刀片,可將表面摩擦系數從0.35降至0.08。某巧克力包裝線升級陶瓷涂層切刀后,設備連續工作時間從8小時延長至72小時,清潔周期延長9倍。

表面處理工藝對比:

物理氣相沉積(PVD)涂層:厚度3-5μm,耐溫400℃

化學鍍鎳層:成本低但耐磨性較差(壽命約200萬次)

納米硅溶膠處理:形成多孔儲油結構,自潤滑性提升60%

五、智能化升級:數字孿生技術的落地實踐

現代切刀系統已集成物聯網模塊,通過振動傳感器、溫度傳感器、視覺檢測裝置組成的感知網絡,可實時分析刀片健康狀態。德國博世PackML系統能提前48小時預測刀片失效,準確率達92%。某乳品企業應用數字孿生技術后,刀片更換成本降低35%,意外停機時間減少80%。

智能運維功能:

基于邊緣計算的磨損預測模型(誤差<5%)

AR輔助維修系統(故障定位時間縮短75%)

自適應學習算法(根據材料特性動態優化切割參數)

作為熱收縮包裝的“最后一道質量閘門”,切刀系統的技術進化史就是包裝工業的微型縮影。從早期的手動調節鋼刀到現在的智能溫控陶瓷刀,切割精度已提升至微米級,溫度控制達到±1℃的工業水準。《果蔬自動包裝機哪家好,湖南果蔬自動包裝機廠家推薦》

分享到: